TARİHİ

Penetrant testi 19. Yüzyılın ikinci yarısında başladı. İlk olarak “Oil and Whiting” (Malzemeler yağın içine batırılır ve temizlendikten sonra tebeşir & alkol karışımı olan sıvının içine daldırılır, böylece süreksizlikler ortaya çıkar) olarak bilinen bu yöntem, gözle görülemeyen hataların tespitini yapabilmek için ilk olarak demir yolu endüstrisinde kullanılmıştır.

İkinci dünya savaşından önce ve sırasında, hızla büyüyen uçak endüstrisi daha çok manyetik olmayan hafif metaller kullanmaya başladı, bunlar Manyetik Parçacık testiyle kontrol edilemiyordu. Magnaflux, Switzer, Brent Chemicals gibi şirketler flüorışıl ve boya penetrantların üretimine başladı.

NEDİR?

Penetrant testi yüzey hatalarının tespiti için kullanılan başka bir muayene yöntemidir. Tespit edilmesi istenen hataların yüzeye açık olması gerekir, yüzey altındaki hatalar tespit edilemez. Bu yüzden uygulanacağı malzemenin test yüzeyi düzgün ve temiz olmalıdır. Ön temizliğin yeterli ve uygun olarak yapılmaması durumunda, hataların üzerini kapatmasına ve penetrant sıvısının bu hatanın içine nüfuz edemediği için test sırasında herhangi bir hata belirtisi göstermemesine neden olacaktır.

Bu yöntemin en büyük avantajı malzeme tipi ile sınırlanmamasıdır. Yani çelik, seramik, cam, plastik vb. birçok malzeme üzerinde kullanabilir.

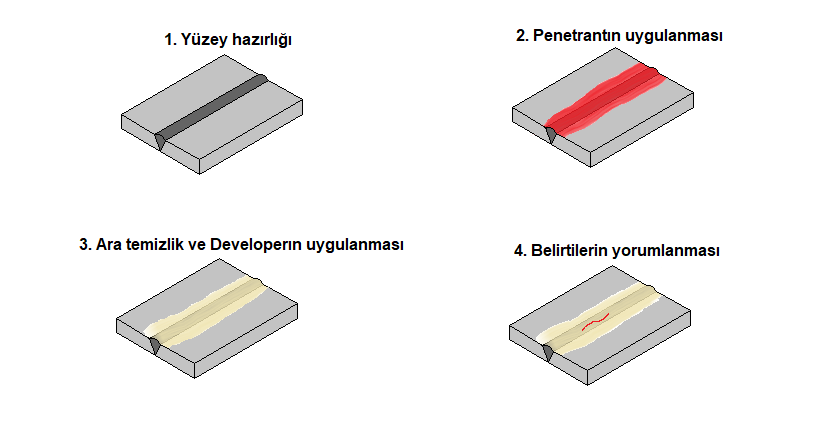

Bu yöntemin uygulaması şöyledir;

- YÜZEY TEMİZLİĞİ (Cleaner): Muayene edilecek yüzey basınçlı su, çözücü solvent vb. temizleyiciler ile yüzeydeki, yağ, kir, pas gibi yüzeyi kapatan kalıntılardan temizlenir. Dikkat edilmesi gereken nokta temizlik işi bittikten sonra, penetrant sıvısı uygulamadan önce yüzeyin tamamen kurutulmasıdır.

- PENETRANT SIVISININ UYGULANMASI (Penetrant): Muayene edilecek yüzeye penetrant sıvısı uygulanır. Penetrant sıvısının olası çatlak, gözenek vb. hataların içine nüfuz etmesi için uygulama standartlarında belirtilen sürede beklenir. Uygulama süresi malzeme tipi, sıcaklık vb. parametrelere göre değişiklik gösterebilir.

- FAZLA PENETRANT SIVISININ TEMİZLENMESİ (Ara Temizlik): Uygulama standartları veya müşteri şartnamesinde belirtilen sürenin beklenmesinden sonra yüzeydeki penetrant sıvısının temizlenmesi gerekir. Temizleme su, çözücü solvent vb. yöntemler kullanılarak yapılır. Burada dikkat edilmesi gereken nokta muayene yüzeyine direk olarak basınçlı solvent ya da suyun uygulanmamasıdır. Çünkü basınç hatanın içine dolmuş olan penetrant sıvısının çıkmasına neden olabilir.

- GELİŞTİRİCİ UYGULANMASI (Developer): Ara temizliğin tamamlanması ve yüzeyin kurutulmasının ardından, olası hataların içindeki penetrantın yüzeye çıkmasının hızlandırmasının arttırmak ve kontrastı arttırmak için developer uygulanır. Uygulama standardı veya müşteri şartnamesindeki sürenin beklenmesi gerekmektedir. Bekleme süresi malzeme tipi, sıcaklık vb. parametrelere göre değişiklik gösterebilir.

- DEĞERLENDİRME (Evaluation): Yüzeye çıkan penetrant sıvısı görsel olarak tespit edilir ve ölçülür. Penetrant sıvısı ne kadar büyükse hata o kadar derindir.

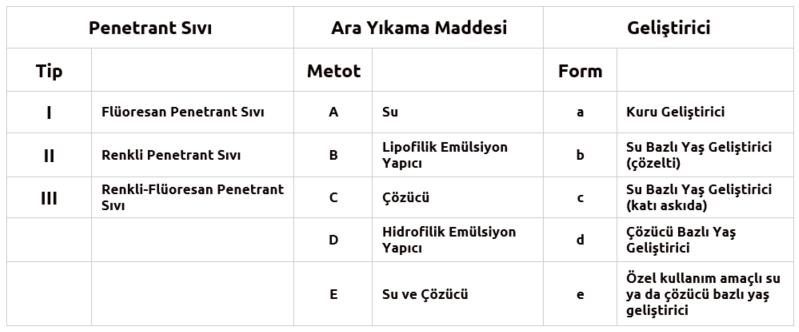

EN 3452-1 Standardında penetrant, temizleyici ve geliştirici tipleri aşağıdaki gibi tanımlanmıştır.

Avantajları

- Ekonomik bir yöntemdir.

- Hemen hemen bütün malzemelere uygulanabilmektedir.

- Ekipmanların taşınması kolaydır.

Dezavantajları

- Sadece yüzeye açık olan kusurlar belirlenebilir.

- Manyetik parçacık testine göre daha yavaştır.

- Pürüzlü yüzeylere uygulanması durumunda net sonuç vermeyen bir yöntemdir.

Genel Standartlar:

EN ISO 3452-1 – Tahribatsız muayene – Penetrant muayenesi – Bölüm 1: Genel kurallar

EN ISO 3452-2 – Tahribatsız muayene – Penetrant muayenesi – Bölüm 2: Penetrant malzemelerinin muayenesi

EN ISO 3452-3 – Tahribatsız muayene – Penetrant muayenesi – Bölüm 3: Referans muayene blokları

EN ISO 3452-4 – Tahribatsız muayene – Penetrant muayenesi – Bölüm 4: Cihazlar

EN ISO 3059 – Tahribatsız muayene – Penetrantla muayene ve manyetik parçacıkla muayene – İnceleme şartları